超级双相不锈钢S32750轧制开裂原因分析和解决措施

S32750钢管材生产工艺路线是锻造+热挤压+轧制,某批次管材轧制过程中出现严重的开裂问题,制约生产进度。管材轧制开裂的照片见图1,裂纹呈放射状扩展,断口无塑性变形特征,是脆性断裂。通过对原料成分、非金属夹杂物、轧制工艺调整、挤压成形工艺、钢管显微组织和性能进行分析,找出材料脆性断裂的原因,然后提出控制措施,优化生产工艺。

S32750超级双相钢无缝管开裂照片

1 试验材料与方法

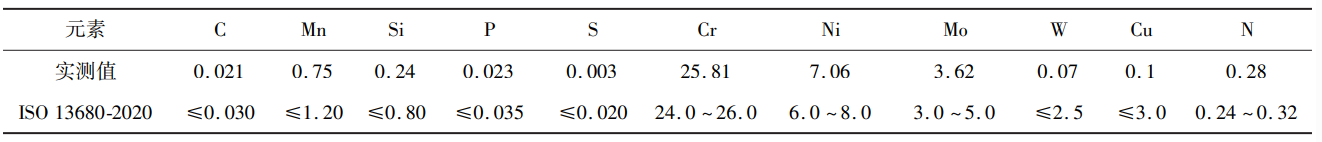

Table 1 Chemical composition of the S32750 steel (mass fraction, %)

Table 1 Chemical composition of the S32750 steel (mass fraction, %)

1.2 分析步骤和方法

2) 显微组织分析:组织采用10%~30%的NaOH溶液电解,析出相检测标准是ASTM E562-2011《系统人工点计数法测定体积分数的标准试验方法》,相比例检测标准是GB/T 13305—2008《不锈钢中铁素体相的测定方法》,夹杂物检测标准是ASTM E45-2018《钢中非金属夹杂物的评定方法》。

2 S32750钢管轧制开裂原因分析

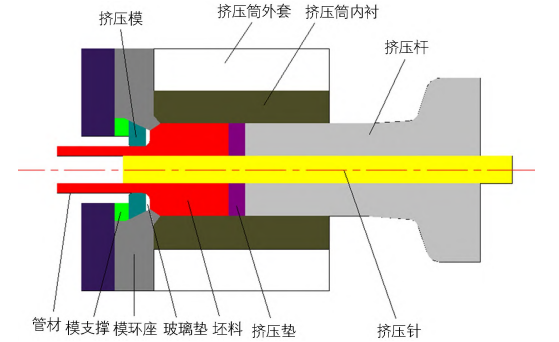

Table 2 Raw material requirements and measured nonmetallic inclusion contents of the cracked S32750 steel pipe

注:表中“—”表示未发现该类夹杂物

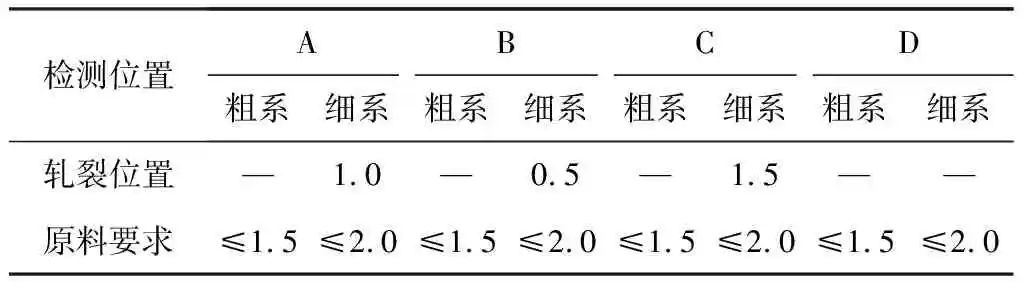

Fig.2 Morphologies of non-metallic inclusions in the cracked S32750 steel pipe

2.2 轧制工艺设计和调整

如果锻轧速度过快,管材来不及释放应力,应力集中超出材料强度极限也会出现裂纹。为进一步分析锻轧工艺的影响,首先采取减少轧制次数和送进量的方法,轧制次数从初始的50~60次/min减少为30~35次/min,送进量从初始的4.0~4.5 mm/次减少为3.0~3.5 mm/次,调整锻轧速度后仍然出现开裂问题。随后采用减小变形量的方法,将轧辊距离放大,芯棒后撤,锻轧后规格改为φ194 mm×12.1 mm,加工变形量降低到37%,减小变形量后开裂依旧存在。统计对比以往双相不锈钢生产参数,40%左右变形量的锻轧属于成熟工艺,通过关键参数调整,开裂问题依旧没有改善,说明轧制工艺和变形量不是本次开裂的原因。

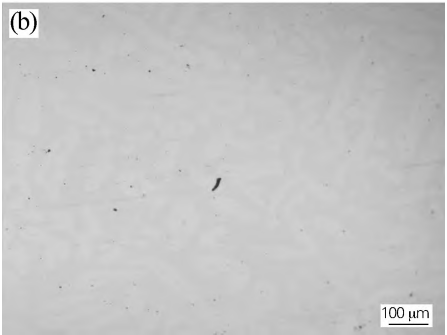

图3 S32750钢管材热挤压过程结构示意图

高温坯料送到挤压筒内,挤压杆推动挤压垫和坯料向挤出方向前进。坯料前端紧贴玻璃垫后,挤压杆继续对坯料施压,坯料前端金属被挤入挤压模与挤压针组成的孔腔而变成管材,待挤压杆前进到限位处时,挤压结束。挤压坯料外径、内径尺寸分别为φ357 mm、φ65 mm,表面粗糙度不大于3.2 μm,一次感应加热炉中加热到1120~1150 ℃,扩孔筒温度大于150 ℃,扩孔速度100~200 mm/s,扩孔比约1.33,扩孔后外径、内径尺寸分别为φ369 mm、φ200 mm,二次感应加热炉中加热到1140~1180 ℃,挤压筒温度大于200 ℃,挤压速度150~250 mm/s,挤压比约6.9,挤压管尺寸φ222 mm(钢管外径)×17.1 mm(钢管壁厚),扩孔和挤压过程都用玻璃粉润滑,管材挤压后水中快冷。通过工艺设计参数和现场操作记录查询,生产过程正常,经过人工目视、ASTM E213-2014《金属管材超声波检测的标准操作方法》和ISO 10124-1994《压力用途的无缝钢管层状缺陷检测用超声检验》无损检测,管材的表面质量和内在质量合格,没有微裂纹存在。

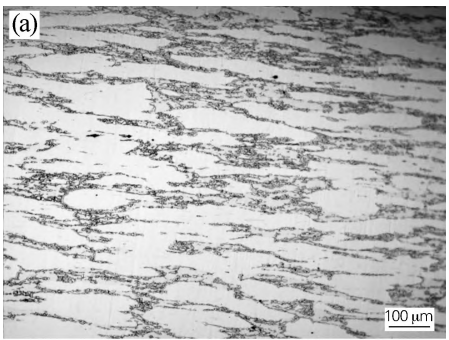

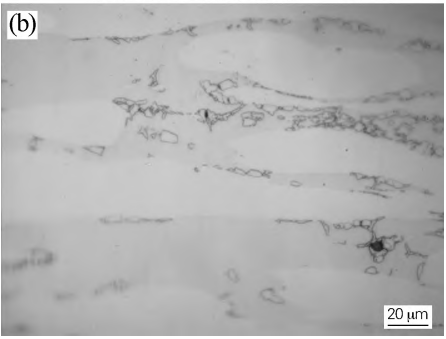

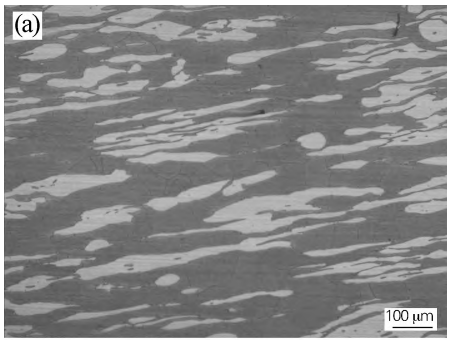

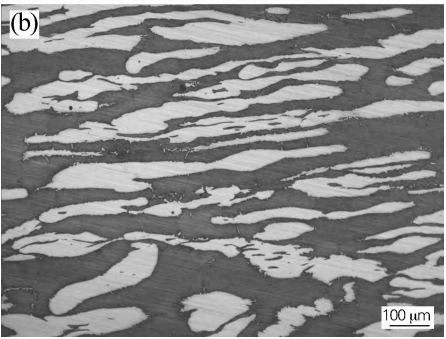

Fig.4 Microstructure of the rolling cracked S32750 steel pipe

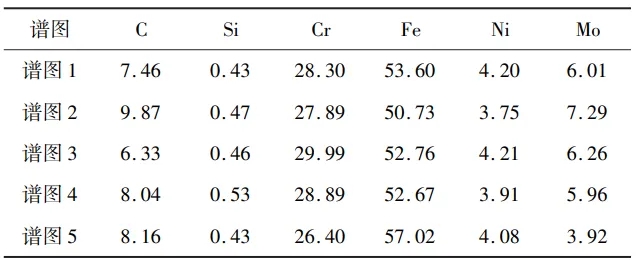

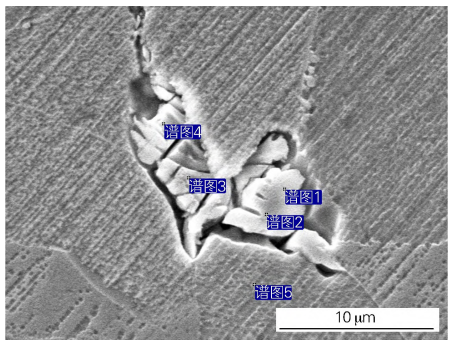

表3 图5中各点的化学成分(质量分数,%)

Fig.5 Morphology of σ phase in the rolling cracked S32750 steel pipe

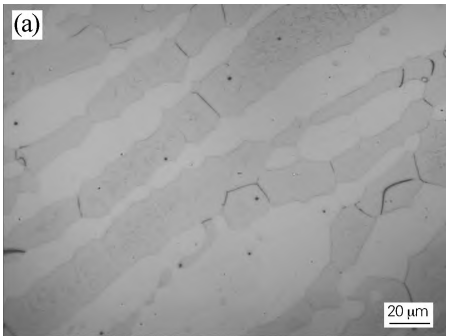

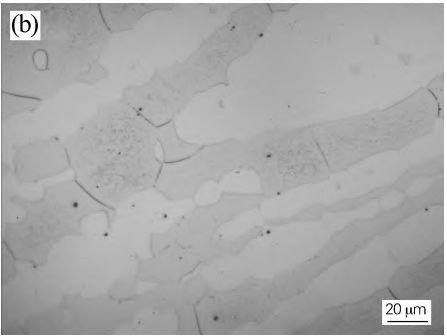

S32750双相不锈钢管经过固溶处理后的显微组织和析出相形貌如图6和图7所示,可以看出,铁素体形成元素Cr、Mo等回溶到奥氏体中,使奥氏体转变为铁素体,通过高温扩散调整了相比例。奥氏体和铁素体沿着挤压方向以条带状交替分布,实测铁素体含量47.53%,奥氏体和铁素体两相比例接近1∶1。析出相含量大大减少,仅在铁素体晶界上分布少量黑色碳氮化物。多个视场没有发现σ相,证明高温固溶下σ相已经完全溶解。锻轧前管材经过1100 ℃×60 min水冷的固溶处理,可以获得良好的两相组织和相比例。

Fig.6 Microstructure of the S32750 steel pipe solution treated at 1100 ℃ for 60 min

Fig.7 Precipitated phases in the S32750 steel pipe solution treated at 1100 ℃ for 60 min

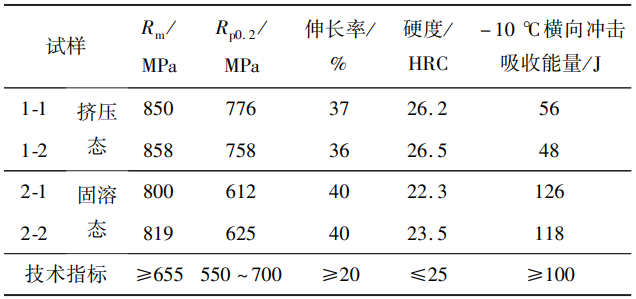

表4 S32750钢管经1100 ℃×60 min固溶处理前后的力学性能

固溶处理消除脆性σ金属间相效果明显,可以优化S32750超级双相不锈钢的组织,均匀成分,调整相比例,提高塑韧性,为锻轧变形提供塑性较好的原料。

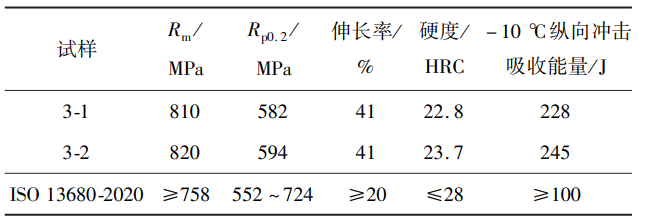

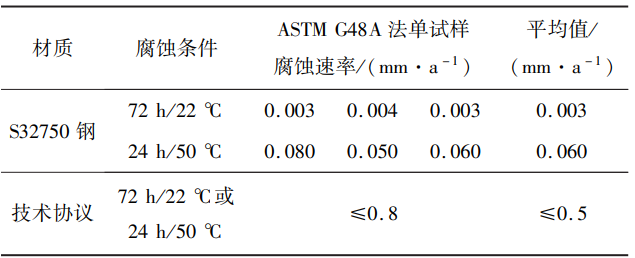

3.3 成品的力学和耐蚀性能

表5 S32750钢成品固溶处理后的力学性能(1100 ℃×40 min)

表6 S32750钢成品固溶处理后的耐蚀性(1100 ℃×40 min)

4 结论

S32750钢在锻轧前经固溶处理后,铁素体形成元素Cr、Mo等回溶到奥氏体中,调整了相比例,奥氏体和铁素体两相比例接近1∶1;σ相高温固溶下完全溶解;强度和硬度明显降低,伸长率和冲击吸收能量明显提高,锻轧过程顺利,管材没有出现裂纹。

文章引用:王海瑞,王锦永,刘富强,等.超级双相不锈钢S32750轧制开裂原因分析和解决措施[J].金属热处理,2024,49(02):291-296.DOI:10.13251/j.issn.0254-6051.2024.02.045.