C 含量对 GH4169 合金显微组织及力学性能的影响

摘要:为了研究 C 元素含量对 GH4169 合金显微组织及力学性能的影响,采用真空感应熔炼、均匀化热处理、锻造和固溶处理得到 C 质量分数分别为 0.025%、0.044%和 0.072%的 3 种 GH4169 合金,通过热力学计算和差示扫描量热法研究了不同 C 含量 GH4169 合金的平衡相析出行为,并结合显微组织观察、X 射线衍射相分析和室温拉伸试验,分析了 C 含量对 GH4169 合金显微组织、室温拉伸性能和加工硬化指数的影响。结果表明:C 含量的增加会促进 GH4169合金中 MC 和 M23C6 碳化物的析出,富 Nb 的 MC 碳化物含量随 C 含量的增加呈线性趋势增加。C 含量的增加会抑制 δ相的析出,对 γ′相的析出无显著影响。随 C 含量的增加,固溶态 GH4169 合金的晶粒得到细化,室温强度升高,断后伸长率降低,加工硬化指数降低,均匀塑性变形能力降低。MC 碳化物及其引起的微孔是导致合金室温拉伸断裂的主要原因。

0 引言

GH4169(国外对应牌号“Inconel 718”)是一种沉淀硬化型镍基高温合金,在 650 ℃以下具有强度高、抗疲劳、抗氧化和耐腐蚀的性能特点,并具有良好的焊接性能和可加工性。GH4169 合金自问世以来,经过不断发展,已成为“一材多用”高温合金的典型代表。

近年来,采用 GH4169 合金制造的冷轧板材和带材被广泛应用于航空、航天、核电等先导领域。在航空装备上,GH4169 合金冷轧板材主要用作复杂结构的钣金件;在新一代航天装备上,GH4169 合金冷轧带材主要用作波纹管等关键敏感元件;在核电领域,GH4169合金冷轧带材主要用作压水堆燃料组件格架弹簧。随着上述领域的发展,对钣金件等结构件减重、形位公差和使用性能提出了更为严苛的要求,进而对所用 GH4169合金板带材的尺寸精度、板型、表面质量以及组织性能均匀性和稳定性等提出了更高的要求。

板带材产品质量主要取决于坯料质量、轧制工艺参数和设备条件。在相同工艺参数和既定设备条件下,坯料的成分、均质性及表面状态成为保证板带材产品质量的关键所在。C 元素是高温合金中不可缺少的晶界强化元素。由于 C 元素在高温合金中的固溶度远远小于其添加值,因此会形成不同类型的碳化物。对于 GH4169 合金,会不可避免的形成富 Nb 和 Ti 的 MC 型一次碳化物。碳化物的数量、分布、形态以及尺寸会严重影响合金的组织和力学性能。鉴于此,国内外学者开展了相关研究。针对 C 含量对 Inconel 718 合金的力学性能研究结果表明,随 C 含量降低,碳化物含量减少,尺寸减小,导致合金塑性和韧性升高。当合金中的 Nb 含量足够时,碳化物的析出不会影响 γ′′相的析出。因此,随着 MC 碳化物的析出,合金的强度升高。针对 C含量对 GH4169 合金组织和力学性能影响的研究结果表明,高 C 含量的 GH4169 合金平均晶粒尺寸较小,C 含量越高,MC 碳化物的平均尺寸越大,大颗粒碳化物的比例越高。随 C 含量增加,GH4169合金室温及 650 ℃高温强度和塑性都逐渐降低。此前的研究仅从定性角度分析了 C 含量增加对碳化物的影响,且仅关注了 C 含量对使用性能的影响,即经标准热处理后合金的力学性能。然而,碳化物的存在还会影响固溶状态坯料的组织和性能,进而影响其在冷加工过程中的均匀塑性变形性能。因此,本实验以固溶态 GH4169 合金坯料为研究对象,采用热力学计算、综合热分析仪、光学显微镜、扫描电子显微镜及附带能谱仪、物理化学相分析以及力学性能测试等设备和方法,定量研究了 C 含量对固溶态GH4169 合金的析出相、晶粒尺寸、室温拉伸性能和加工硬化指数的影响,为 GH4169 合金中碳化物控制及板带材产品 C 含量的优化控制提供理论依据。

1 实验

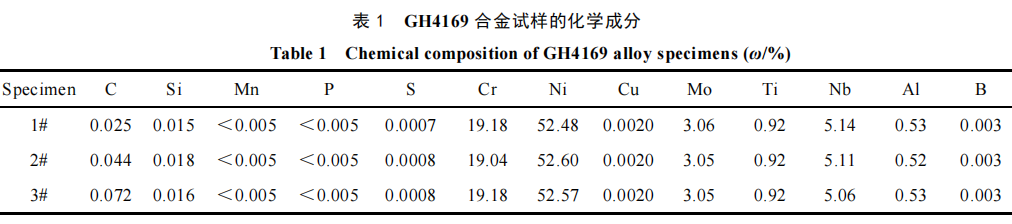

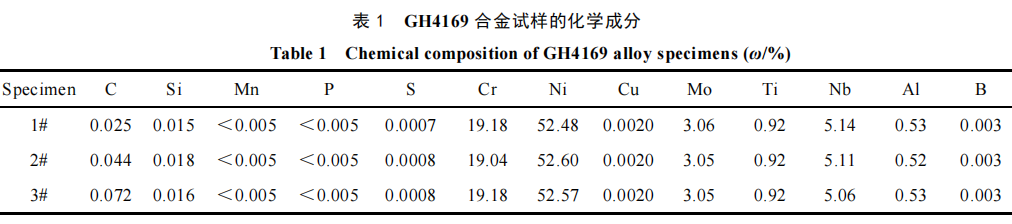

试验材料采用真空感应熔炼工艺冶炼,冶炼了 3炉不同 C 含量的 GH4169 合金铸锭(1#、2#、3#),其成分如表 1 所示。除 C 元素外,其他元素含量极为接近。将 3 炉合金铸锭进行充分的均匀化热处理后,经热锻至板坯,之后在 1050 ℃进行充分的固溶处理。

采用 JMat Pro 计算软件对不同 C 含量合金中的平衡相析出行为进行热力学模拟计算。

采用综合热分析仪(Netzsch STA-449C)测定固溶态合金熔化过程中的相变温度。样品尺寸为 Φ3 mm×1 mm。首先以 10 /min℃的升温速率从室温升至 1000 ℃,然后以 5 /min℃的升温速率升至 1450 ℃,再以 5 /min℃的降温速率冷却至 1000 ℃,以 10 /min℃的降温速率降至室温。升温和降温过程中充氩气保护。

在固溶态板坯上切取金相试样,经砂纸(80#~2000#)打磨后进行机械抛光,采用 10 g CuCl2+50 mLHCl+50 mL H2O 溶液对试样进行化学腐蚀,观察其显微组织。采用 X 射线衍射仪(XRD)对电解萃取得到的析出相进行结构分析。萃取剂为 LiCl+磺基水杨酸+甘油甲醇溶液。按照析出相的收集与洗涤方法收集并处理电解残渣后,用 ICP-AES 测定各元素的含量。

按照 GB/T 228.1-2010《金属材料拉伸试验方法》在固溶态板坯上切取室温拉伸性能试样,采用万能试验机测试试样的室温拉伸性能。

分别采用 Olympus GX71 光学显微镜(OM)、Gemini300 热场发射扫描电子显微镜(FESEM)和附带能谱仪(EDS)对金相试样、室温拉伸断口试样及第二相进行观察和分析。

2 结果与讨论

2.1 C 含量对合金平衡相析出行为的影响

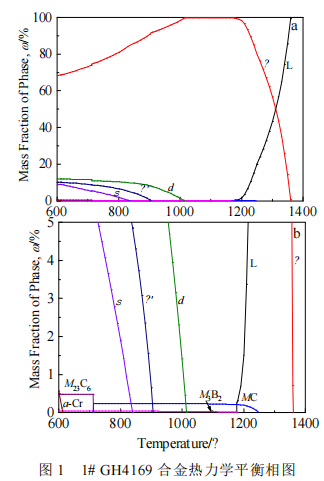

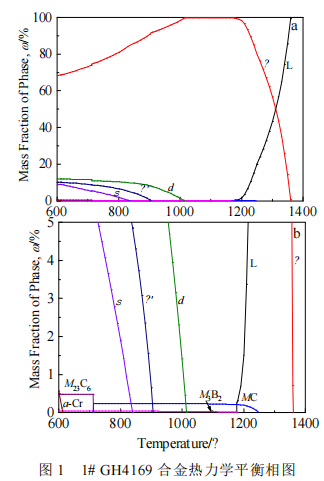

图 1 为采用 JMat Pro 软件计算得到的 1# GH4169合金(C 含量为 0.025%)热力学平衡相图。从图 1 可以看出,1# GH4169 合金对应的初熔和终熔温度分别为 1178 和 1360℃;合金的主要平衡相为 γ 基体、MC碳化物、δ 相、γ′相、M23C6 碳化物及 M3B2 硼化物等。当温度降至 1250 ℃后,主要析出相 MC 碳化物开始析出,δ 相和 γ′相分别在 1015 和 907 ℃开始析出,M23C6 型碳化物在 713 ℃开始析出。除此之外,还有σ 相和 α-Cr 相存在。由于热力学计算结果为稳定的平衡相,因此,这些相可能会在长期使用或时效过程中逐渐析出。需要说明的是,γ′′相是亚稳相,δ 相是 γ′′相的稳定相。当合金处于 650 ℃及更高温度的长期服役条件下时,γ′′相会转变为 δ 相。因此,γ′′相不会出现在平衡相图计算结果中。从图 1b 可以看出,热力学计算得到的 1# GH4169 合金中 MC 碳化物的大析出量为 0.241%。

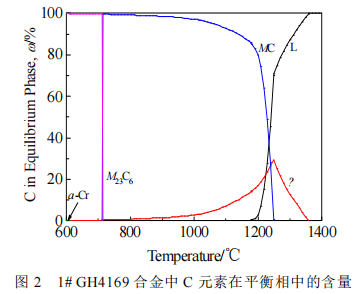

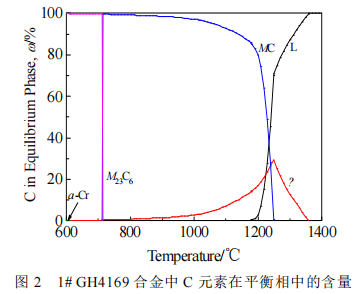

图 2 为采用 JMat Pro 软件计算得到的 1# GH4169合金中 C 元素在不同平衡相中的含量情况。从图 2 可以看出,在 GH4169 合金中,C 元素主要存在于液相、γ 基体、MC 和 M23C6 碳化物中,α-Cr 中仅含有痕量的C 元素。随着温度的降低,液相中的 C 元素的含量逐渐降低,γ 基体中 C 元素的含量逐渐增加。当温度降至 MC 析出温度(1250 ℃)后,C 元素在液相和 γ 基体中的含量逐渐降低,在 MC 中的含量先升高。当温度进一步降至 MC 分解温度(711 ℃)后,C 元素在MC 中的含量降低,在 M23C6 中的含量升高。

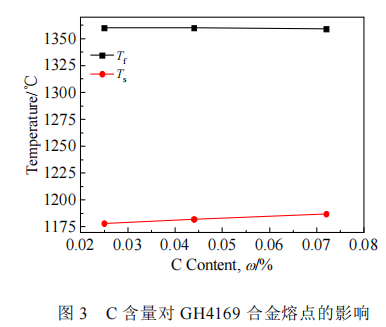

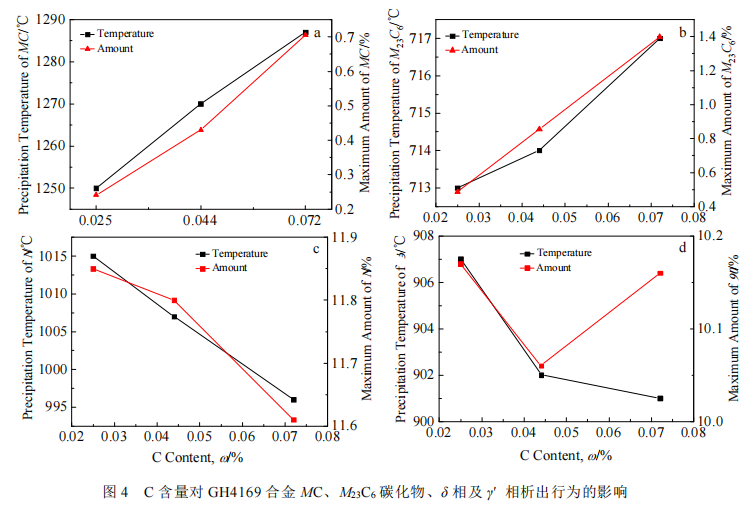

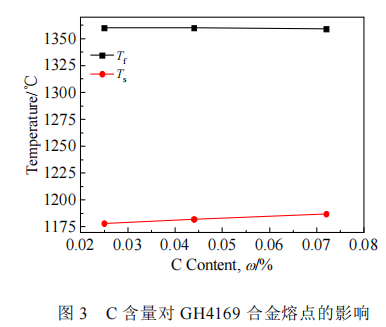

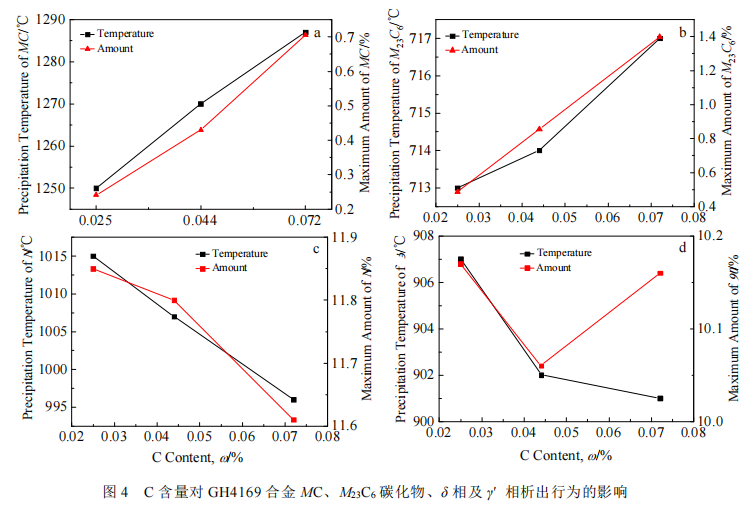

GH4169 合金中的 C 为 MC 及 M23C6 型碳化物的主要形成元素,其含量变化会直接影响碳化物的析出行为,并间接影响金属间化合物的析出行为。图 3 和图 4 为采用 JMat Pro 软件计算得到的 C 含量变化对合金熔点、MC 及 M23C6 型碳化物、δ 相和 γ′相析出行为的影响规律。从图 3 可以看出,C 质量分数从 0.025%增加到 0.072%时,合金初熔温度(Ts)从 1178 ℃增加至1187 ℃;随着 C 含量的增加,合金的终熔温度(Tf)从1360 ℃降至 1359 ℃,表明 C 含量对终熔温度的影响不明显,这与以往研究结果一致。从图 4a 可以看出,随着 C 含量的增加,合金的 MC 析出温度从1250 ℃显著增加至 1287 ℃;随着 C 含量的增加,MC 的析出量表现出线性递增的规律;当 C 含量为0.025%时,MC的析出量为 0.241%,当 C含量为 0.072%时,MC 的析出量为 0.706%。从图 4b 可以看出,随 C含量升高,M23C6 的开始析出温度增加,析出量明显增加;当 C 质量分数从 0.025%提高到 0.072%时,M23C6的析出温度从 713 ℃提高到 717 ℃,M23C6 的析出量从 0.486%增加到 1.399%。由此可知,C 含量的增加可以促进不同类型碳化物的析出,从而有利于合金强度的提高。从图 4c 可以看出,随 C 含量的升高,合金中 δ 相的析出温度显著降低,析出量无明显降低;当 C 含量从 0.025%提高到 0.072%时,δ 相的析出温度从 1015 ℃降低至 996 ℃,δ 析出量从 11.85%略降低至 11.61%。由此可知,C 含量增加对 δ 相的析出有一定的抑制作用。从图 4d 可以看出,随着 C 含量的增加,合金中 γ′相的析出温度降低,析出量略有变化;当 C 含量从 0.025%提高至 0.072%,γ′相的析出温度从907 ℃降至 901 ℃,γ′相的析出量先从 10.17%降至10.06%,后升高至 10.16%,表明 C 含量的变化对 γ′相的析出行为影响无明显影响。

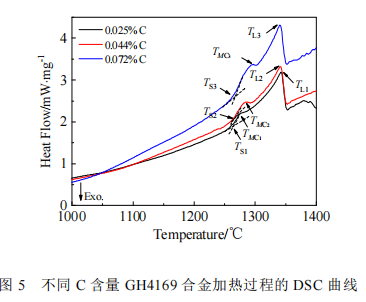

采用 DSC 实验进一步验证了 C 含量对合金平衡相析出温度的影响规律。图 5 所示为不同 C 含量GH4169 合金在加热过程中的 DSC 曲线。从图 5 可以看出,对于 1# GH4169 合金(C 含量为 0.025%),当温度升高至 1264 ℃,曲线上开始出现明显的吸热峰,表明 γ 基体开始熔化,该温度对应合金的初熔点(TS1)。到 1279 ℃时,MC 碳化物开始熔化,该温度对应合金的碳化物溶解温度(TMC1)。到 1342 ℃时,合金熔化结束,该温度对应合金的终熔点(TL1)。

表 2 所示为采用 DSC 测得的不同 C 含量 GH4169合金在加热过程中的相变温度。从表 2 可以看出,加热过程中,随着 C 含量升高,合金的初熔温度从1264 ℃升至 1268 ℃,终熔温度从 1342 ℃降至1340 ℃,略有降低,MC 碳化物的溶解温度从 1279 ℃显著升高至 1296 ℃。研究结果表明,采用 DSC 测得的 C 含量对合金熔化温度及 MC 碳化物相变温度的影响规律与热力学计算结果一致,验证了热力学计算的规律性。

2.2 C 含量对合金显微组织和 MC 碳化物的影响

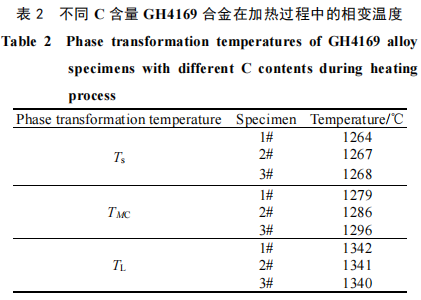

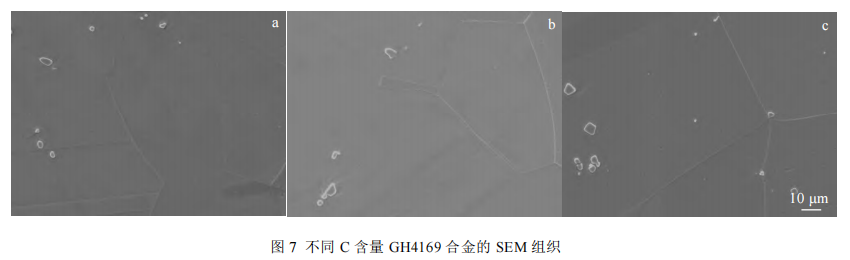

图 6 为不同 C 含量 GH4169 合金的金相显微组织。可以看出,固溶态 GH4169 合金的组织均为等轴奥氏体晶粒,并在基体上分布着数量不等的第二相。随着 C 含量从 0.025%增加至 0.072%,合金的晶粒尺寸从 266 μm 减小至 105 μm,且第二相数量明显增多。

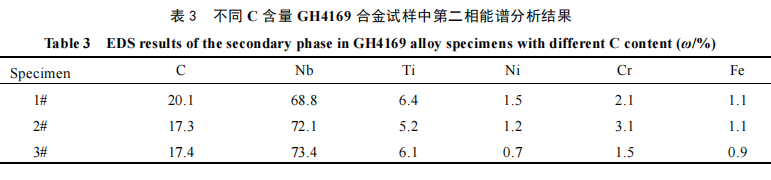

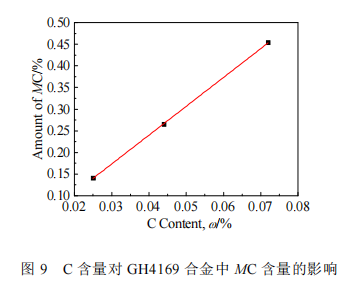

图 7 为不同 C 含量 GH4169 合金的扫描电镜显微组织。可以看出,固溶态合金晶界平直,呈方形和不规则形状的第二相弥散分布在晶内和晶界上,尺寸范围为 2~8 μm。能谱分析结果表明(表 3),在不同 C含量的 GH4169 合金中,不同形状和尺寸的第二相均为富 Nb 的 MC 碳化物。随着 C 含量升高,MC 中 Nb元素含量逐渐增加。此外,MC 中还含有少量的 Ti 元素。由于碳化物颗粒尺寸小,能谱分析会受到基体元素的干扰,因此表 3 中 MC 的组成元素还有 Ni、Cr和 Fe。对从 2# GH4169 合金(C 含量为 0.044%)中萃取得到的第二相进行 X 射线衍射,衍射谱图如图 8 所示。通过对析出相结构分析,确定第二相点阵常数a0=0.442~0.443 nm,为 MC 碳化物。

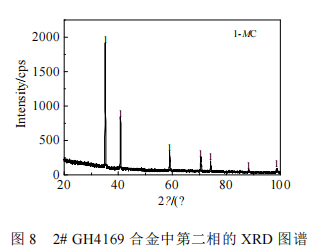

进一步采用 XRD 对不同 C 含量 GH4169 合金中MC 的含量进行了定量分析。图 9 所示为 C 含量对GH4169 合金中 MC 含量的影响。可以看出,随 C 含量增加,MC 碳化物含量显著增加。通过线性拟合可知,MC 含量与 C 含量满足线性关系:

式中,AMC 为 MC 碳化物的含量,质量分数(%);WC为合金中 C 元素的含量,质量分数(%)。

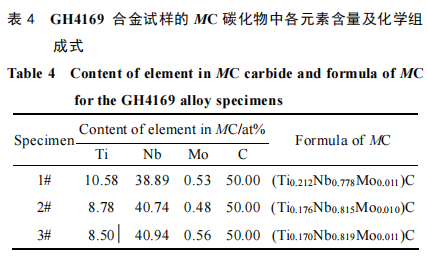

表 4 为 MC 中各元素含量及 MC 的化学组成式。需要说明的是,通过电解萃取,采用 ICP-AES 测定MC 相中 Ti、Nb、Mo 元素含量,根据测定值计算 MC中的 C 含量、MC 中各元素的原子分数和 MC 的化学组成式。由于 MC 中 M 和 C 的原子比为 1:1,在计算MC 中 Ti、Nb 和 Mo 元素的原子分数时,以 C 元素含量为 50%(at/%)为基础。可以看出,MC 中均含有大量的 Nb,一定量的 Ti 和痕量的 Mo 元素。随着 C含量的升高,MC 中 Nb 元素的含量升高。

GH4169 合金中富 Nb 的 MC 碳化物是在凝固过程中形成的一次碳化物。一次碳化物具有高化学稳定性、高熔点及高硬度的特点,在后续热加工和热处理过程中很难被消除。在随后的热变形过程中,一次碳化物将随金属流动被逐渐破碎,其中一部分尺寸相对细小的碳化物成为阻碍晶界迁移的钉质点。这些钉扎质点随 C含量增加而增多,导致晶界迁移阻力增大。因此,当对合金板坯进行相同的固溶处理时,在同样的高温热激活作用下,晶界迁移速率随着 C 含量的增加而下降,导致固溶态晶粒组织随之细化(图 5)。

2.3 C 含量对合金力学性能的影响

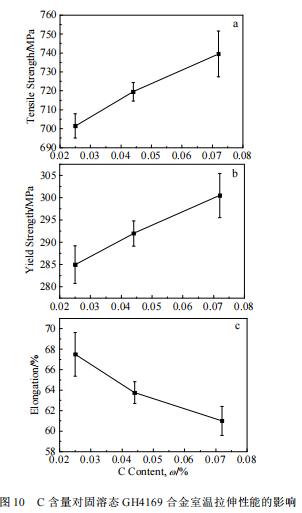

图 10 所示为 C 含量对 GH4169 合金室温拉伸性能的影响。可以看出,合金的抗拉强度和屈服强度均随 C含量增加而升高,断后伸长率随 C 含量增加而降低。

室温条件下,晶界的存在会阻碍位错的运动,导致合金的塑性变形抗力提高。此外,晶粒越细小,屈服强度越高。因此,随 C 含量增加,GH4169 合金的晶粒细化,抗拉强度和屈服强度升高。

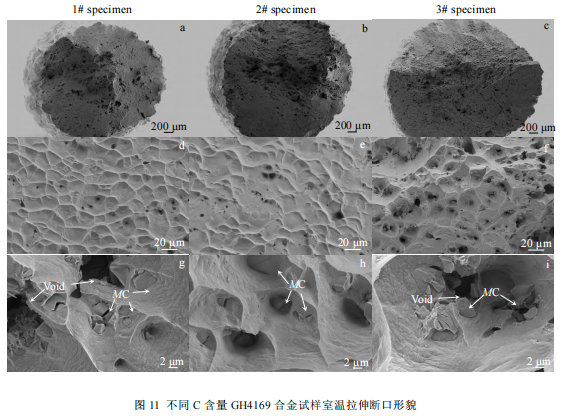

图 11 所示为不同 C 含量 GH4169 合金的室温拉伸试样断口形貌。由图 11a~11c 可以看出,不同 C 含量GH4169 合金的室温拉伸断口呈典型的杯锥状形貌特征,即由心部裂纹萌生扩展区和边缘瞬断区两部分组成。由裂纹萌生扩展区的高倍形貌观察(图 11d~11f)可见,室温拉伸断口表面存在大量韧窝,且韧窝间存在明显的撕裂棱,呈现出典型的塑性变形沿晶断裂特征。韧窝状断口表明试样的断裂是由微裂纹不断扩展相互连接而造成韧性断裂。由图 11g~11i 可以看出,韧窝处可以看到相对完整的 MC 碳化物、部分破碎的碳化物和韧窝微孔。这种组织特征表明,碳化物的存在是导致韧窝微孔形成的原因,即合金在单向拉伸的作用下,碳化物发生破裂脱离产生微孔。合金在拉伸变形时,第二相和微孔等缺陷是薄弱环节,极易成为裂纹源,使合金的有效承力面积减小,局部应力增大,裂纹很快向外扩展,导致合金断裂。随着 MC 碳化物含量的增加,合金在拉伸载荷下更易在碳化物处形成微裂纹,进而引起合金断裂,造成合金的断后伸长率下降。

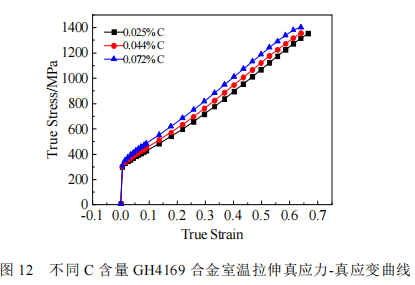

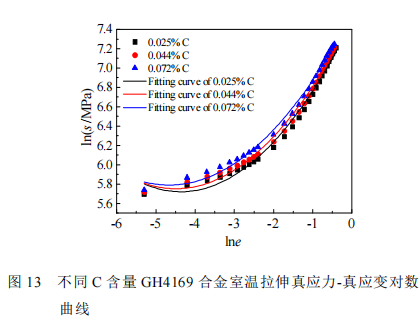

在室温拉伸过程中,当载荷超过弹性极限,金属材料将发生加工硬化(strain hardening,亦称为“应变硬化”)。不同 C 含量 GH4169 合金的显微组织不同,从而拉伸试验中的加工硬化行为也不同。图 12 所示为不同 C 含量 GH4169 合金的室温拉伸真应力-真应变曲线。可以看出,随应变的增加,合金的抗拉强度逐渐增加,表明 GH4169 合金在室温拉伸过程中发生了明显的加工硬化。

加工硬化指数 n(strain hardening exponent, 亦称为“应变硬化指数”)常被用来描述金属材料的加工硬化行为。作为评价金属材料均匀塑性变形性能的重要指标之一,n 值越大,表明材料的均匀塑性变形能力越好。

通常情况下,可通过数学方程式描述真应力与真应变之间的关系。对于非奥氏体结构的金属,其加工硬化行为可采用简单的 Hollomon 模型描述,如式(2)所示。

式中,σ 表示真应力,ε 表示真应变,K 为强度因子,n 为加工硬化指数。

对于奥氏体结构的金属,仅在高应变阶段才与简单的 Hollomon 模型有很好的拟合度。因此,不能直接采用式(1)来描述 GH4169 合金真应力与应变的关系,需要采用修正后的 Hollomon 模型来描述真应力与真应变的关系,如式(3)所示。

式中,n1 和 n2 为常数。

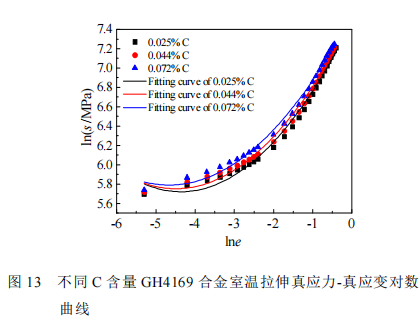

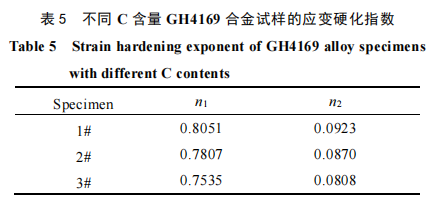

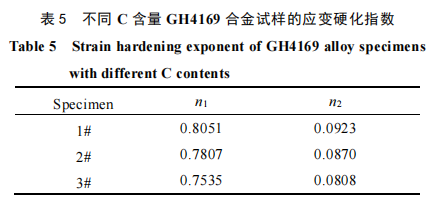

对真应力-真应变进行自然对数计算,可求出对应的真应力-真应变对数曲线,如图 13 所示。采用非线性拟合对真应力-真应变对数曲线进行拟合,得到不同C 含量 GH4169 合金的 n1 和 n2 值,如表 5 所示。可以看出,随着 C 含量的增加,n1 值和 n2 值均逐渐减小。

以往研究结果表明,第二相析出物对材料的加工硬化具有重要影响,主要体现在对位错滑移方面的影响。当位错滑移遇到第二相粒子时,会在第二相粒子周围形成位错塞积。随着拉伸过程的进行,绕过第二相粒子的位错不断增加,在粒子周围形成的位错塞积随之增加,导致后续位错滑移通道逐步变窄,位错滑移难度逐渐增加,材料逐步硬化。第二相粒子数量越多,塞积的位错数目越多,后续位错可滑移的通道越窄,第二相粒子对位错滑移阻碍的作用越强,材料硬化越明显。因此,随 C 含量增加,MC 碳化物数量增加,合金的加工硬化指数 n 降低,相应的,合金均匀塑性变形能力随之降低。此外,晶粒细化也会导致n 值降低。这是因为变形过程中,相邻晶粒间的协调作用会导致晶界附近的位错滑移系开动,因此晶粒越细,开动的滑移系越多,位错塞积数目越多,从而使 n 值降低。

对于高温合金板带材等冷加工产品,合金的加工硬化性能对产品质量控制具有十分重要的意义,它不仅影响冷变形过程中变形抗力的数值,也会影响应力的分布与变化,进而影响板带材的尺寸精度、板型和表面质量等。因此,无论从对板带材产品中碳化物含量控制角度出发,还是从对其尺寸、板型和表面等的控制方面考虑,在满足合金使用性能的前提下,应尽量将 GH4169 合金板带产品中的 C 元素含量控制在较低的范围内。

3 结论

1)随着 C 含量的增加,GH4169 合金中 MC 和 M23C6型碳化物的析出温度和析出量均提高,δ 相的析出温度降低,δ 相和 γ′相的析出量和析出温度无显著变化。

2)随着 C 含量的增加,GH4169 合金的固溶态晶粒尺寸减小,合金中的 MC 碳化物随 C 含量的变化规律满足 AMC = 0.02665 6.66637- +WC 的线性关系式。

3)随着 C 含量的增加,GH4169 合金的室温抗拉强度和屈服强度升高,室温塑性降低。GH4169 合金的加工硬化规律基本符合修正后的 Hollomon 模型。随着 C 含量的增加,GH4169 合金的加工硬化指数降低。

4)GH4169 合金室温拉伸断口为典型的韧窝状断口,MC 碳化物及其引起的微孔是拉伸过程中的薄弱环节,从而引发室温拉伸断裂。

文章引用:石照夏,胥国华,刘宁等。C含量对GH4169合金显微组织及力学性能的影响[J]。稀有金属材料与工程,2023,52(08):2926-2934。